金属部品製造企業様

■ 企業・業務概要

- 金型作りのための金属部品を製造販売する企業

- 町工場程度の規模。親会社は東証一部上場企業

- 1000種ほどの金属部品があり、親会社から部品の組み合わせを指定して発注される

- 発注情報から部品をピックアップして組み立て納品する

- 部品の在庫は日次で理論在庫をチェックし、不足する分は仕入れる

- 既存システムはAccess(=Microsoft Office Access)で構築している。

Excelをフォルダに入れるとAccessが処理を行い、データベースに登録する仕組み

■ 新システム導入前の課題

- 既存システムは使い勝手が悪く、組織全体で合計1人分くらいのロスが発生している状態

- システム担当者はすでに不在。長いことシステムメンテナンスがされておらず、不具合が発生している

- ドキュメントも残っていない

- 結果、システムがどのような仕組みになっているのか社内の誰も知らない状態

■ 新システム概要

- 生産管理システムに必要な機能が一通り揃った、コンパクトな基幹業務システム

- 既存システムから新システムに移行

- 工程管理や顧客管理は要件に含めない

- 受注情報に含まれる注文番号のパターンから組み合わせる部品を割り出す

- システム構築期間:約6ヶ月(1次開発)

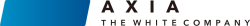

主な機能

・受注管理

・仕入管理

・加工の発注管理

・請求管理

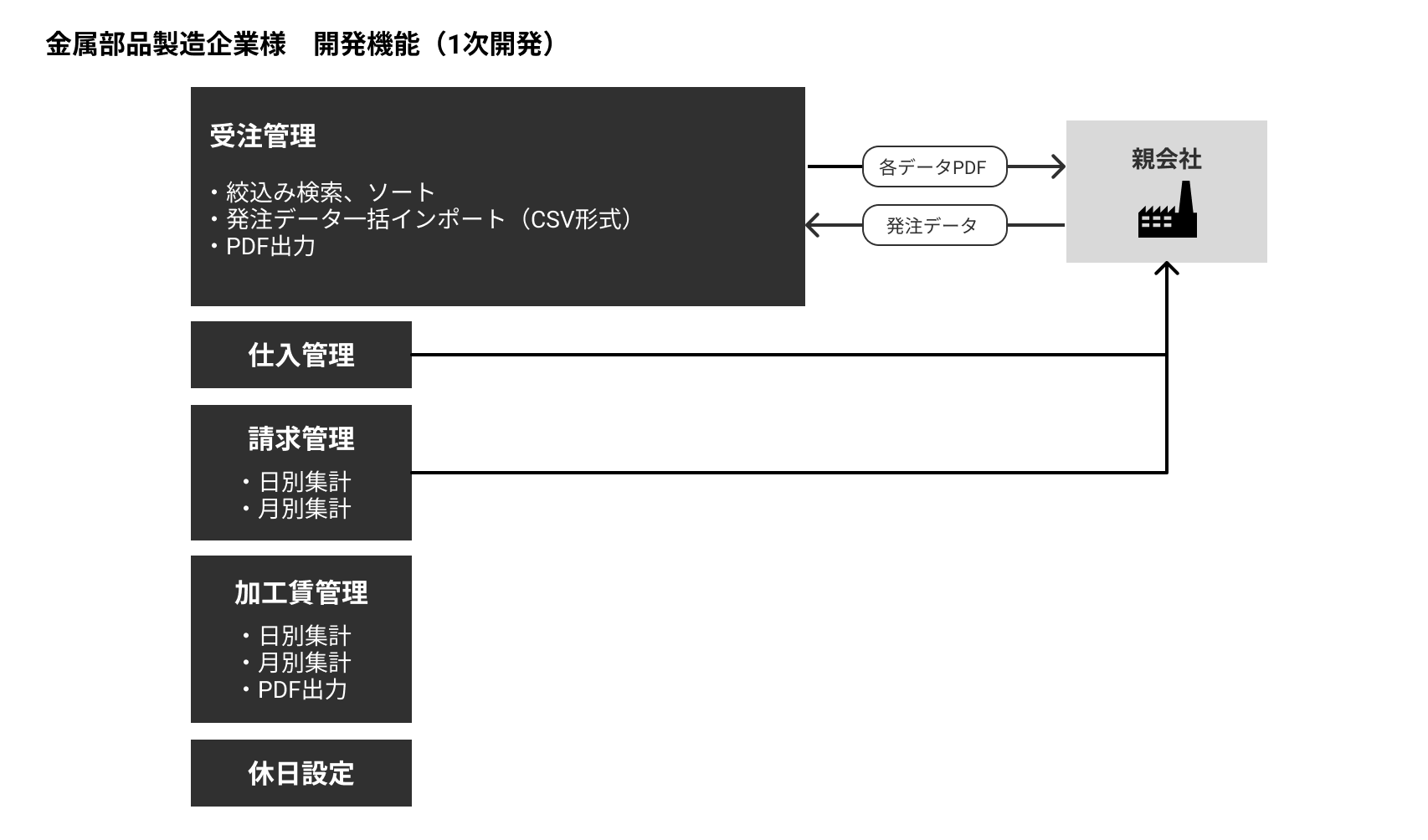

☆2次開発にて機能を追加し、さらに使いやすいシステムに。

追加機能

・在庫管理

・商品管理

・棚卸管理

■ 実施施策

- 新システムを1から構築し、Accessのデータを活かす

- ドキュメントが残っていなかったためAccessを解析できる状態にするところから始め、どのような処理を行っているか解析を行った。

- 解析内容をもとに設計に落とし込み、受注企業に確認をとりながらプロジェクト進行を行った。

- 受注者と開発者の認識のズレを少しでも減らすため、積極的にzoomでのビデオミーティングの機会を設けた。

■ システム導入後の収益性

仮に800万円の投資を行ったとして最低6年運用した場合、1月あたり11万円強の投資となる。(実際にはもっと⻑くシステムを利用いただける)

Accessの使いづらさにより組織全体で合計1人分のロスが発生しているため、人件費換算で削減できる時間と比べて十分おつりが出るくらいの投資となるという判断をされてシステム導入を行った。

■ 成果

- 使いやすさが向上し、業務効率アップ

- 新システム導入前に発生していたロスを解消し、コスト削減を実現

- 多数の部品を組み合わせて製品にする、他の製造業にも応用が効くシステムを構築できた